12.09.2025 von Viktor Siebert

Yaskawa AC Spindle Motor UAASKD-08LYA11 Präzision und Zuverlässigkeit in der Fertigung

Der Yaskawa AC Spindle Motor vom Typ UAASKD-08LYA11 erreichte unsere Werkstatt nicht direkt vom Endkunden, sondern über eine Motoren-Servicefirma, die den Motor bereits voruntersucht hatte. Der Kunde, ein mittelständisches Zerspanungsunternehmen, klagte über extreme Lagergeräusche, die beim Betrieb der Maschine so laut wurden, dass die Bediener gezwungen waren, Gehörschutz zu tragen. Dieses Symptom deutete klar darauf hin, dass die hochpräzisen Spindellager, die für Dauerbelastungen und hohe Drehzahlen ausgelegt sind, verschlissen oder beschädigt waren. Ein Weiterbetrieb in diesem Zustand war nicht nur eine akustische Belastung, sondern hätte auch schwere Folgeschäden am Rotor oder an den Wicklungen nach sich gezogen.

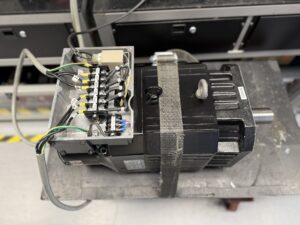

Bereits beim Wareneingang führten wir eine erste Sichtkontrolle durch. Dabei fiel uns auf, dass das Motorgehäuse an mehreren Stellen stark verschmutzt war und Spuren von Kühlschmierstoff sowie Metallstaub aufwies, typische Begleiterscheinungen aus einer Produktionsumgebung mit hoher Spindelbelastung. Nach dem Ausbau der Steckverbinder und einer Prüfung der Wicklungsisolation stellten wir fest, dass die Isolationswerte zwar noch im Normbereich lagen, aber durch die Öl- und Staubeinwirkung langfristig gefährdet gewesen wären. Dies bestätigte die Notwendigkeit einer kompletten Überholung.

Im nächsten Schritt wurde der Motor vollständig demontiert. Bereits beim Abziehen des vorderen Lagers konnte man deutlich erkennen, dass die Laufbahnen beschädigt waren. Das Kugelspiel war ungleichmäßig, und bei der Handdrehung der Welle war ein deutliches Rattern spürbar. Diese hochpräzisen Lager sind für Drehzahlen von bis zu 10.000 U/min ausgelegt, jede Unwucht oder Unebenheit führt zwangsläufig zu Resonanzen, Geräuschen und einer Überhitzung. Zusätzlich fanden wir feine Spuren von Überhitzung im Bereich des Lagersitzes, was darauf hindeutete, dass der Motor über längere Zeit trotz Defekt weiterbetrieben wurde.

Parallel zur mechanischen Untersuchung führten wir eine Analyse des Encoders UTMSI-10AAGAZA durch. Dabei stellte sich heraus, dass der Encoder bei niedrigen Drehzahlen Driftfehler aufwies. Konkret bedeutet das, dass die zurückgemeldeten Positions- und Geschwindigkeitsinformationen nicht mit der tatsächlichen Bewegung der Spindel übereinstimmten. In einer CNC-Maschine führt dies unweigerlich zu Problemen beim Werkzeugwechsel, bei der Referenzfahrt und bei der Einhaltung von Toleranzen. Besonders kritisch wird ein solcher Fehler bei Bearbeitungen, die exakte Positionierung bei niedrigen Drehzahlen erfordern, ein falsch justierter Encoder kann hier die gesamte Maschinensteuerung durcheinanderbringen.

Nachdem die Diagnose abgeschlossen war, begann die eigentliche Reparatur. Zunächst wurde der komplette Motor mit einer speziellen Emulsion gründlich gereinigt, um Öl- und Staubreste zu entfernen. Anschließend erfolgte eine Ofentrocknung bei kontrollierter Temperatur, um auch die letzten Feuchtigkeitsspuren aus dem Motor zu entfernen. Der Rotor wurde in einer speziellen Auswuchtmaschine überprüft und anschließend fein ausgewuchtet, um Vibrationen im späteren Betrieb zu vermeiden.

Die defekten Lager wurden durch hochwertige Präzisionslager ersetzt, die für die hohen Drehzahlen und Radialkräfte dieses Spindelmotors ausgelegt sind. Ebenso wurden die Dichtungen erneuert, um den zukünftigen Eintritt von Kühlschmierstoffen und Staub zu verhindern. Auch die elektrischen Steckverbinder wurden überprüft, gereinigt und teilweise ersetzt, da gerade bei älteren Motoren Kontaktprobleme eine häufige Fehlerquelle darstellen.

Ein besonders kritischer Arbeitsschritt war der Austausch und die anschließende Justierung des Encoders. Hierbei ist höchste Präzision gefragt: Schon kleinste Abweichungen in der Ausrichtung können zu Signalfehlern führen. Nach dem Einbau des neuen Encoders erfolgte die elektronische Programmierung und Kalibrierung, sodass die Signale wieder exakt mit der Motorbewegung übereinstimmen. Dabei nutzten wir spezielle Prüfgeräte, um die Signalqualität in Echtzeit zu überwachen.

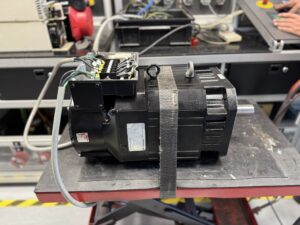

Nach dem Zusammenbau wurde der Motor auf unserem Yaskawa M5 Testplatz geprüft. Dieser Testplatz ist speziell dafür ausgelegt, Spindelmotoren unter realen Lastbedingungen zu betreiben. Zunächst erfolgte eine Leerlaufprüfung, bei der Vibrationen, Geräusche und Stromaufnahme kontrolliert wurden. Anschließend wurde der Motor unter verschiedenen Lastprofilen getestet, um sein Verhalten bei hohen Drehzahlen, Beschleunigungen und plötzlichen Lastwechseln zu überprüfen. Auch die Signalqualität des Encoders wurde während des gesamten Tests überwacht, um sicherzustellen, dass keine Drift oder Aussetzer mehr vorhanden waren.

Nach erfolgreich absolvierten Tests wurde der Motor eingefahren. Dies ist ein standardisierter Prozess, bei dem die neuen Lager schonend an ihre Belastung herangeführt werden. Erst wenn dieser Einfahrprozess abgeschlossen ist, gilt der Motor als einsatzbereit. Am Ende konnten wir den Motor mit einem vollständigen Prüfprotokoll an den Kunden zurückgeben.

Die Reaktion des Endkunden war durchweg positiv: Die Maschine lief nach dem Wiedereinbau des Motors wieder leise, präzise und zuverlässig. Besonders hervorzuheben war die verbesserte Laufruhe, die nicht nur die Produktionsqualität steigerte, sondern auch die Belastung für die Maschinenbediener deutlich reduzierte.

Ursachen für Encoder- oder Motorausfälle

- Encoder: Temperaturwechsel, Feuchtigkeit, Ölnebel, Vibrationen, Alterung, Kabelbruch

- Motor: Überlastung, mangelnde Kühlung, verschlissene Lager, Öl-/Staubeintrag

Der Ausfall tritt meist schleichend auf:

- sporadische Fehler → unklare Störungen → Häufung der Alarme → endgültiger Totalausfall.

Präventive Tipps für Kunden

- Regelmäßige Sicht- und Kabelprüfung

- Umgebung trocken und sauber halten

- Öl- und Staubeintrag vermeiden

- Temperaturwechsel reduzieren

- Präventive Überholung (alle 3–5 Jahre) einplanen

Weitere Informationen wie Preis, Lieferzeit zum: Yaskawa AC Spindle Motor UAASKD-08LYA11

Mehr Informationen zu unserer Yaskawa-Reparaturkompetenz finden Sie hier: Yaskawa Reparatur bei Industrypart

📞 Kontaktieren Sie uns gerne, wenn Sie Fragen zu Ihrer Yaskawa-Antriebstechnik haben.

Unser Team freut sich auf Ihre Anfrage!

Technische Spezifikationen:

| Merkmal | Wert |

|---|

| Motortyp | Yaskawa AC Spindle Motor UAASKD-08LYA11 |

| Leistung | 7,5 kW |

| Nennspannung | 220 V AC |

| Nennstrom | 36 A |

| Max. Drehzahl | 10.000 min⁻¹ |

| Phasen | 3 |

| Frequenz | 200 Hz |

| Polzahl | 4 |

| Schutzklasse | IP54 (typisch für Spindelmotoren) |

| Isolationsklasse | F |

| Encoder | Yaskawa UTMSI-10AAGAZA (magnetischer Inkrementalgeber) |

| Gewicht | ca. 80–100 kg (bauformabhängig) |

Einsatzumgebung & kompatible Geräte

Der UAASKD-08LYA11 wird in CNC-Werkzeugmaschinen eingesetzt, insbesondere in Drehmaschinen und Bearbeitungszentren, wo hohe Drehzahlen und präzise Drehmomentsteuerung gefordert sind.

Typische Einsatzumgebungen:

- Metallbearbeitung (Fräsen, Drehen, Bohren)

- Hochgeschwindigkeitszerspanung

- Automatisierte Fertigungslinien

Kompatible Verstärker/Drives:

- Yaskawa CIMR-M5 Inverter (M5-Serie)

- Yaskawa CIMR-MR5 Converter (in Verbindung mit Spindelsteuerungen)

Funktionsbeschreibung

Der Spindelmotor wandelt elektrische Energie in hochpräzise Drehbewegung um. Dank des UTMSI-Encoders werden exakte Positions- und Drehzahlinformationen zurückgemeldet.

Besonderheiten:

- Hohe Dynamik bei Werkzeugwechseln

- Präzise Positionierung für Werkzeugaufnahme

- Stabile Leistung auch bei hohen Drehzahlen

- Robuste Konstruktion für raue Industrieumgebungen

Alarmmeldungen & Troubleshooting

Basierend auf den Inverter-Fehlern der Yaskawa M5-Serie

| Alarm-Nr. | Fehlerbeschreibung | Ursache | Lösung |

|---|

| AL-01 | Überstrom | Kurzschluss, Last zu hoch | Verkabelung prüfen, Kurzschluss beseitigen |

| AL-02 | Erdschluss | Isolationsfehler Motor/Wicklung | Motorisolierung prüfen, Kabel kontrollieren |

| AL-04 | Hauptsicherung ausgelöst | Defekter Transistor, Kurzschluss Lastseite | Transistor prüfen, Sicherung ersetzen |

| AL-05 | Überlast Inverter | Last >120 % Nennstrom | Last reduzieren, Mechanik prüfen |

| AL-06 | Motorüberlast | Überlast über längere Zeit | Last reduzieren, Schmierung prüfen |

| AL-07 | Motor blockiert | Werkzeug klemmt, Lager defekt | Welle frei machen, Lager prüfen |

| AL-12 | DC-Unterspannung | Versorgungsspannung zu niedrig | Eingangsspannung prüfen |

| AL-30 | Encoder-Signalfehler | Kabelbruch, lose Steckverbindung | Encoderverkabelung prüfen |

| AL-31 | Überspeed | Drehzahl >120 % Sollwert | Parameter prüfen, Signaltrennung |

| AL-40 | Motor überhitzt | Kühlung gestört, Umgebung zu heiß | Lüfter reinigen, Umgebungsluft prüfen |

Bestandteile

| Komponente | Beschreibung |

|---|

| Rotor | Hochpräzise Welle mit Auswuchtung für hohe Drehzahlen |

| Stator | Wicklungen, thermisch geschützt |

| Encoder | UTMSI-10AAGAZA, magnetischer Inkrementalgeber |

| Lager | Präzisionskugellager für Hochgeschwindigkeit |

| Gehäuse | Massives Alu-/Stahlgehäuse, lackiert |

| Dichtungen | Schutz vor Staub, Ölnebel, Kühlschmierstoffen |

| Stecker | Leistungs- und Signalkabelanschlüsse |